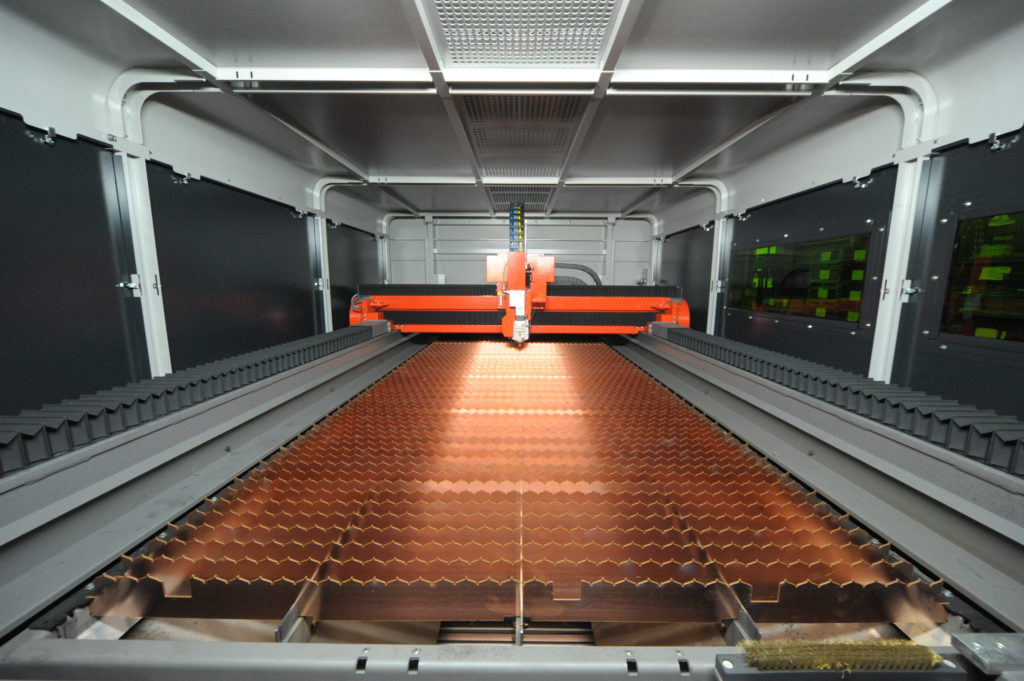

当社は金属プレス、溶接、金型の設計、製造を行うサプライヤーではありますが、板金加工メーカーが保有するようなファイバーレーザー加工機を2台保有しています。

ファイバーレーザーを導入するきっかけとなったのは、2次元的なピアス加工やブランク加工に使用する金型や、その加工に使用する機械を削減する事が目的でした。当社は現在お客様の金型を2,000型〜2,500型お預かりしていますが、その何割かは単純なピアス、ブランク型です。またそれらに使用するプレス機も必要になります。

ロットごとの加工数が数千から数万個と言う数量があれば金型を使って加工しても良いのでしょうが、数百または数十個と言う小ロットの場合、金型の脱着時間を考えると非常に効率の悪い加工を行うことになります。そこで、従来は金型とプレス機を使用していた加工の多くをファイバーレーザーに置き換えることは出来ないのかと考えました。

しかし我々は金属プレス屋ですので、レーザーなどプレススピードに比べて速い訳がない。ガスも必要になるしランニングコストを考えたら現実的ではない。そのようなイメージを持ちながら半信半疑でスイスのバイストロニック社の機械のデモを見ることになりました。

あまりの加工速度に言葉を失っていたところ「キツツキみたいでしょう?」とメーカーの営業が私に言いました。彼らはレーザーが瞬時に穴あけ加工を行う様子のことを、キツツキの動きのように速いことからそのように私に言いました。ファイバーレーザーがおよそ2mmのステンレス板に穴をあける様子はまさにキツツキでした。

その後社内で行っているピアス加工、ブランク加工を実際にファイバーレーザーに置き換えた場合の試算、導入計画をすぐに作り、6kのファイバーレーザーを導入しました。

それから1年も経たないうちに2台目のファイバーレーザー機を導入することになりました。今後は10kと機械能力は最初に導入した機械の2倍、駆動方式はラックアンドピニオンからリニアに変更されているため加工速度は3倍です。

10kを導入した理由は1台目のサブ機と言う理由に加え、厚板加工を行うことが目的でした。新潟県燕三条地区は板金加工メーカーが多くありますが、薄板に特化している企業が多く、厚板、しかも大きなサイズに対応している企業はそこまで多くありません。当社が行う油圧プレスの800tクラスで使用する原板の加工を行おうとした際、6kでは力不足と感じることもありました。

この2台を導入したことで、当初の社内プレス工程をファイバーレーザーへ移行すると言う目的以外に、切断加工の仕事を受注出来るようになり、日々お問合せを頂けるようになりました。